洛氏硬度计使用指南:原理、计算方式与适用范围

洛氏硬度试验是最常用的材料硬度检测法之一,在制造业的质量控制中应用非常广泛。它是采用测量压入深度的方法,测量的硬度值可以通过指示直接读出,根据被测材料硬度的大小不同,可以选择不同的洛氏硬度计压头和试验力。

本文将重点阐述洛氏硬度计的原理,计算方式,压头类型与试验力选择,适用对象,以及优缺点,帮助大家根据测试材料选择合适的硬度计。

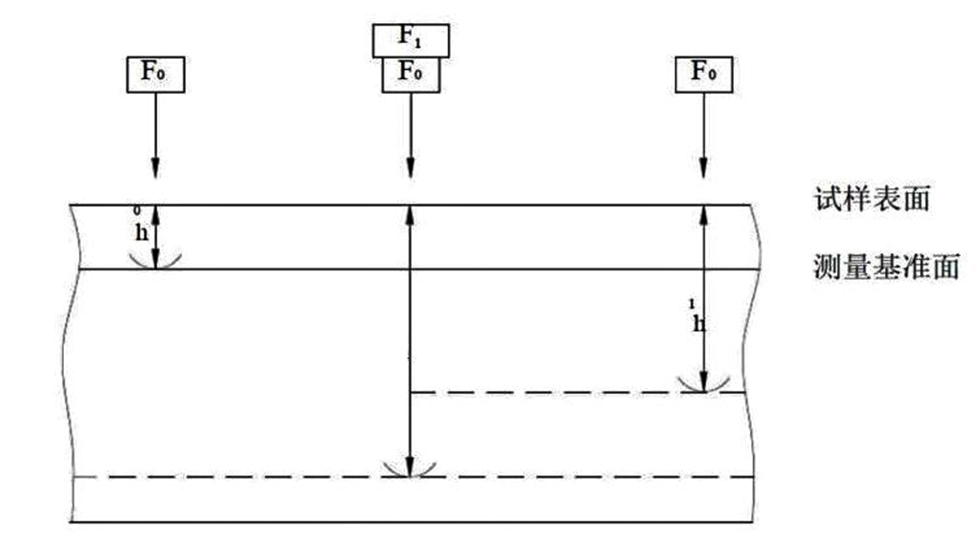

测量的原理

将特定尺寸、形状和材料的压头与试样表面接触并稳定施加初试验力F0,测量初始压痕深度。再施加主试验力F1,随后卸除主试验力F1保持初试验力F0测量最终压痕深度。根据测量压痕深度增量(最终压痕深度h1-初始压痕深度h0)来表示金属的洛氏硬度。

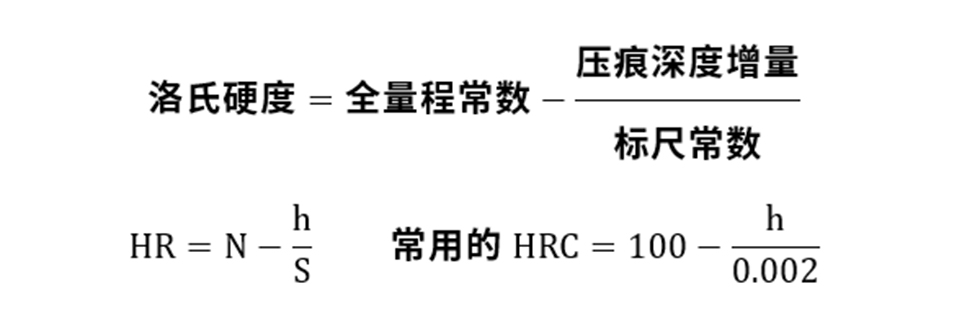

计算的方式

N:全量程常数,A、C、D、N、T标尺N=100,其他标尺N=130;

S:标尺常数,表面洛氏硬度N、T标尺常数=0.001mm,其他洛氏硬度标尺常数=0.002mm;

h:压痕深度增量=最终压痕深度h1-初始压痕深度h0

洛氏硬度压头类型与试验力选择

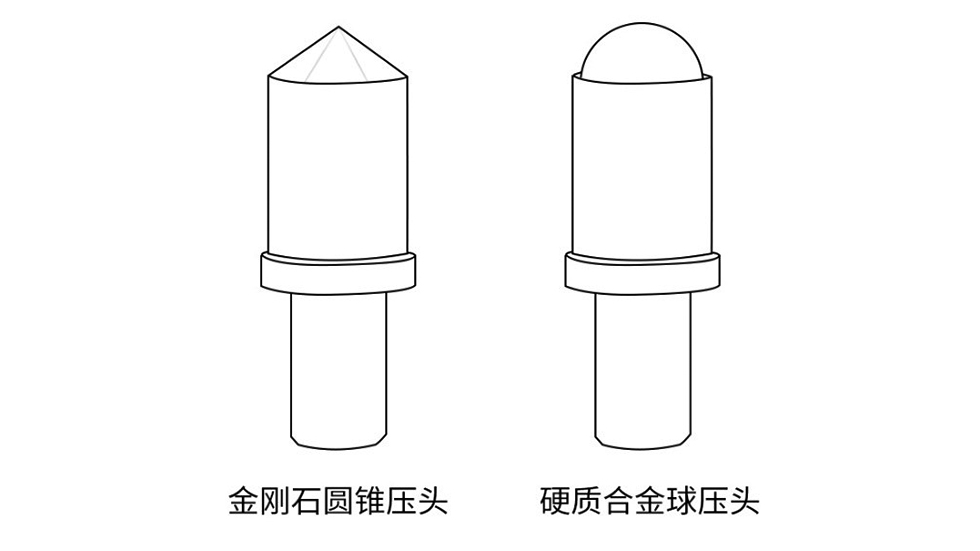

洛氏硬度计主要使用两种压头:金刚石圆锥压头和硬质合金球压头。

金刚石圆锥压头:用于测试高硬度材料,如淬火钢、硬质合金等。对应标尺如 HRA, HRC, HRD。

硬质合金球压头:用于测试较软的材料,如退火钢、有色金属等。最常用的是1/16英寸球,对应标尺如 HRB, HRF, HRG。

洛氏硬度测试分两步施加力:

初始试验力: 固定为10 kgf。用于建立基准零点。

主试验力:根据标尺不同而变化。

总试验力 = 初始试验力 + 主试验力。

常用标尺的探头与试验力:

HRA:120°金刚石圆锥,总试验力60 kgf,试验力小,压痕浅,用于硬而薄的材料;

HRB:1/16 英寸钢球,总试验力100 kgf,最常用的测量软钢和有色金属的标尺;

HRC:120°金刚石圆锥,总试验力150 kgf,最常用的测量淬火钢硬度的标尺。

适用的测试对象

洛氏硬度计应用非常广泛,通过不同的标尺(压头和试验力组合)覆盖了从极软到极硬的大量材料,包括淬火钢、有色金属、薄板及表面硬化层。

常用标尺:

HRA:洛氏硬度范围 22-88HRA。适用于极硬材料(如硬质合金、淬火工具钢)、薄硬材料(如薄钢板、涂层)等。常用于检测硬质合金刀具(如车床刀头)、汽车发动机气门、金属涂层(如镀锌板、镀铬层)等,压痕较小,可以避免破坏涂层。

HRB:洛氏硬度范围20-100HRB。适用于软质金属(如退火钢、铜合金、铝合金、软钢)。常用于检测铝型材(如门窗框架)、铝合金板材、铜制零件(如电线端子、铜管)、退火后的低碳钢(如普通钢板、铁钉)。

HRC:洛氏硬度范围20-70HRC。适用于中高硬度金属(如淬火钢、调质钢、高硬度铸铁)。常用于检测机械零件的核心部件(如齿轮、轴承、轴类)、刀具、冲压模具、注塑模具等。

表面洛氏N、T 标尺适用于薄件、表面处理层、小部件。

对于用金刚石圆锥压头进行的试验,试样或试验层厚度应不小于残余压痕深度的10倍;对于用球压头进行的试验,试样或试验层的厚度应不小于残余压痕深度的15倍。试样表面粗糙度应不大于0.8μm,对于精度要求不高的工业应用或较软材料,可以放宽到1.6 μm。

优势和劣势

优势:

操作简便快捷,可以从刻度盘或数显屏直接读取硬度值,效率极高,非常适合生产现场的快速检验;

洛氏硬度计与布氏硬度计相比压痕较小,工件后续仍然可以投入使用;

多种标尺,适用范围广,从软到硬材料都可测试。

劣势:

压痕较小,只能反映局部硬度,对不均匀材料重复性和准确性相对较差,需要多点测量取平均;

压痕深度较深,可能压透薄层测到基体材料数据,不适用于极薄或极浅的表面层;

不同标尺硬度值使用不同的试验力和压头,数据没有换算关系,无法直接比较。

通过洛氏硬度计的应用,能够快速、准确地测量出金属材料的硬度,尤其适合生产线上的快速检测与材料表面质量检查。

近年来,洛氏硬度的测量也可通过里氏硬度计完成,通过仪器内置的HRA,HRB,HRC等硬度制式,能准确转换出测量的洛氏硬度值。更多关于里氏硬度计的应用可以咨询我们的客服为您解答!