如何用分光色差仪辅助塑料行业调色

在塑料制品的生产制造过程中,由于受到多种因素的影响,常常会出现色差问题。色差不仅影响产品的外观美观度,还可能对质量评估、客户认可度等方面造成不利影响。想要解决这一问题,就要清楚的了解色差产生的原因,并通过使用分光色差仪来辅助调色,可以帮助有效减少色差,从而提升塑料制品的整体品质。

一、塑料产生色差的主要原因

塑料出现色差是一种普遍现象,其成因通常可归纳为以下六个方面:

1.色母粒/颜料差异

不同批次间的色母粒或颜料颜色、分散性等可能略有不同,这就会导致塑料生产出来的颜色有差异。要测量色母粒或色粉这种细小颗粒、粉末的颜色,必须将其装在比色皿中,使用大孔径色差仪,才能够准确测量颜色。

推荐仪器:50mm大孔径分光色差仪LS177

2.树脂本身差异

不同批次树脂本身底色(如白度、黄度)可能有轻微不同,会影响最终的塑料件颜色。使用分光色差仪可以测量白度、黄度参数,帮助客户选择最合适的树脂。

3.添加剂影响

抗氧剂、增塑剂、阻燃剂、填充剂(如玻璃纤维、碳酸钙)本身的颜色,以及不同批次间含量的差异,也可能改变塑料的颜色。

4.注塑工艺影响

注塑时间、温度、压力等参数的波动会导致注塑件光泽度、颜色深浅和均匀性产生变化,是导致塑料色差的重要因素。

5.设备因素

注塑机性能老化,螺杆、料筒磨损导致分散能力下降,颜色便无法均匀分布。设备清洗不彻底,残留油污、上次的旧料或色料混入也会造成塑料色差。

6.人为因素

操作工艺不规范,不同操作者设置工艺参数不同,颜料称量不准确或配方不一致,颜色测量方法不标准等,都会导致塑料件产生色差。

二、分光色差仪在塑料调色中的应用

1. 调色原理基础

要使用分光色差仪辅助调色,首先我们要对调色的基本原理、色差仪上Lab值的含义有所了解。

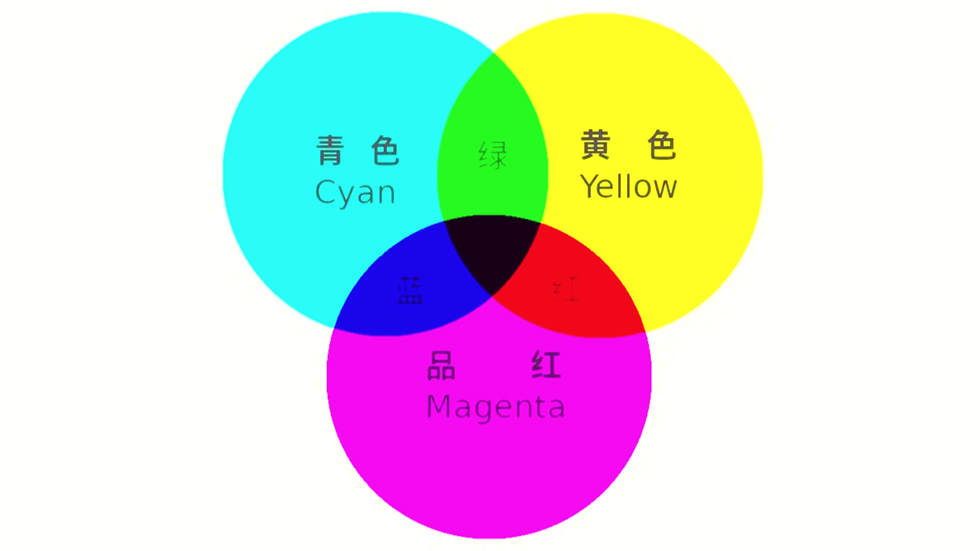

光学三原色红、绿、蓝使用加色混合原理,三色光叠加越多颜色越亮,适用于光源。而塑料调色使用减色混合原理,三原色青、品红、黄叠加越多颜色越暗。塑料本身不发光,因此塑料主要是通过调整颜料或色母粒配比,改变对光的吸收和反射来调色的。

青色颜料:吸收红光,反射绿光和蓝光。

品红颜料:吸收绿光,反射红光和蓝光。

黄色颜料:吸收蓝光,反射红光和绿光。

2. Lab色空间参数含义

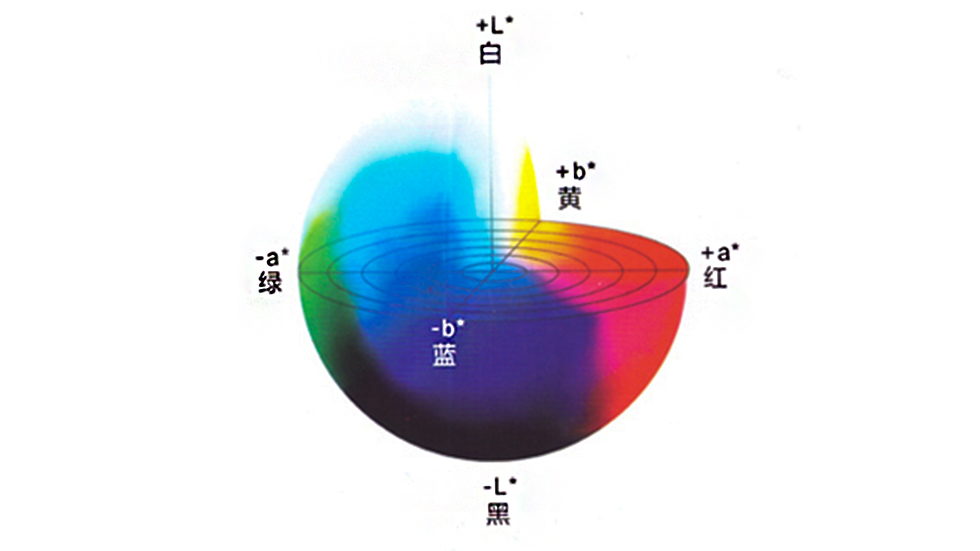

在分光色差仪中,常用Lab颜色空间来描述物体的颜色。

L:明亮度,L值越高,塑料颜色越浅、越亮;L值越低,塑料颜色越暗。

a:红绿偏向,a>0,塑料颜色偏红;a<0,塑料颜色偏绿。

b:黄蓝偏向,b>0,塑料颜色偏黄;b<0,塑料颜色偏蓝。

例如当色差仪测量塑料样品的L值偏低,就代表颜色偏暗,可以增加白色(钛白粉)。

三原色

Lab色彩空间

3. 实际调色应用

色母粒测量:使用50mm大孔径的分光色差仪LS177就可以满足测量,能准确测量颗粒或粉末样品。

塑料样品测量:采用分光色差仪LS173来测量,可直接测量塑料制品表面颜色。

仪器屏幕上会显示标准色和样品色的Lab值、颜色偏向提示以及△E*ab总色差值,根据设置的阈值自动判断样品颜色是否合格,颜色偏向提示可以辅助塑料调色师调整颜色配比。

在塑料产品的设计,生产,销售过程中,色差检测是一项不可或缺的质量控制环节。分光色差仪可以使各个环节保持色彩品质的稳定传递,降低色彩偏差风险。通过对来料的严格检验,可以确保原材料的色彩质量。通过科学的使用分光色差仪,企业不仅能减少人为经验误差,还能实现色彩的量化与标准化管理,进一步提升塑料制品的市场竞争力。